“碳中和”——對鋼鐵行業的影響

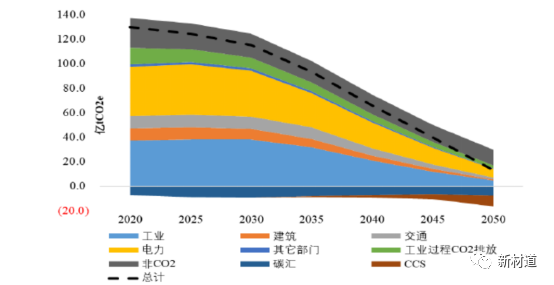

基于ICCSD(清華大學氣候變化與可持續發展研究院)的研究,為實現2060碳中和,工業行業應在2025年進入排放平臺期,2030年開始逐漸減少。鋼鐵行業是工業行業中最主要的上游產業,及最大的碳排放行業,應提前布局,提前達峰,為其他新興工業部門提供碳排放空間。因此國內鋼鐵行業碳達峰時間點將早于2025年。

鋼鐵行業碳減排主要依賴減排技術和工藝流程的提升。國內鋼鐵行業碳減排研究和國企碳減排實踐起步早,從本世紀初開始實踐鋼鐵低碳生產技術,積累了較多實踐經驗。這些技術在原理上主要包括三大類:提高能量利用效率、提高副產品利用效率、新近的突破性冶煉技術。

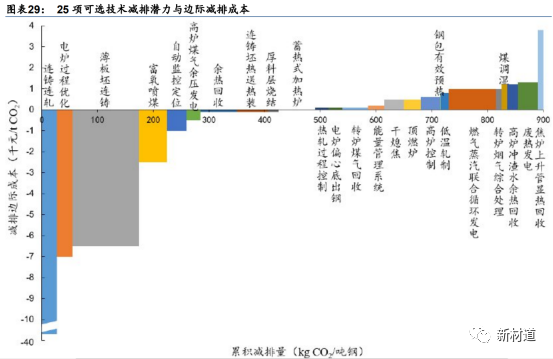

鋼鐵初步減排技術選項較多,如余熱回收及再利用的新技術工藝(如軋鋼余熱回收技術、噴吹煤粉技術、回收高爐煤氣技術、球團廢熱回收技術、厚料層燒結技術、降低漏風率技術、干熄焦技術以及煤調濕技術)等。據力拓中心報告,鋼鐵工業十二五發展規劃中提出的25項主要工藝改進技術若都得到積極的推廣和采納,可以讓尚未采用這些技術的鋼企減少約40%的粗鋼碳排放,減排潛力約0.9噸CO2/噸粗鋼。這類初步的減排技術已經較成熟,推廣較為容易,在減排的同時提高了經濟效益,是當前成本較優的技術選擇。

25項可選技術減排潛力與便捷減排成本

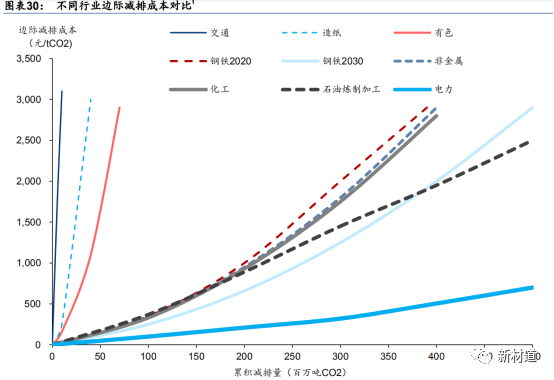

深度減排需要全新工藝,減排成本高。對于已經做到連鑄連軋、薄板坯連鑄、富氧噴煤、預熱回收等技術的先進鋼企而言,要實現進一步的深度減排乃至凈零碳排放,必須在長流程生產過程中采用更徹底的脫碳技術,如 CCUS(碳捕獲、利用與封存)和氫能煉鋼技術,但當前這些技術的基礎設施建設成本都較高。對氫能煉鋼技術,使用碳基原料制氫并不能顯著降低碳排放,使用電解制氫則依賴于零碳電力。 CCUS(碳捕獲、利用與封存)是能夠大幅(據國家能源技術經濟研究院數據最高可達90%)減少高爐CO2排放的技術,目前在國內安裝一套10萬噸/年的CO2捕集與封存裝置,需要建設成本約1.9億元,捕集成本約600元/噸CO2,運輸成本約0.3~1.4 元/噸CO2·公里。氫能煉鋼技術的應用成本則主要取決于零碳電力的價格,當零碳電力的價格低于0.31元/千瓦時時,新建氫能煉鋼項目的減碳成本低于CCUS;當零碳電力的價格低于0.18元/千瓦時時,已有氫能煉鋼項目的減碳成本更低。 不同高能耗行業邊際減排成本曲線差異很大,當前技術條件下要實現相同的減排量,交通、造紙和有色金屬部門邊際減排成本最高,減排難度最大,電力部門邊際成本最低,減排難度最小,石油煉化、化工、非金屬、鋼鐵部門減排難度適中。

對鋼鐵行業而言,初期減排成本較低,隨減排幅度增加邊際減排成本將迅速上升。我國2020 年粗鋼產量 10.65 億噸、生鐵產量 8.88 億噸,短流程占比按10%計算,據此估算碳排放總量 23.14 億噸。若在此基礎上減排30%,不考慮技術進步帶來的成本逐步下降,全行業需支付2萬億減排成本,噸鋼減排投資約1825元。

不同行業邊際減排成本對比

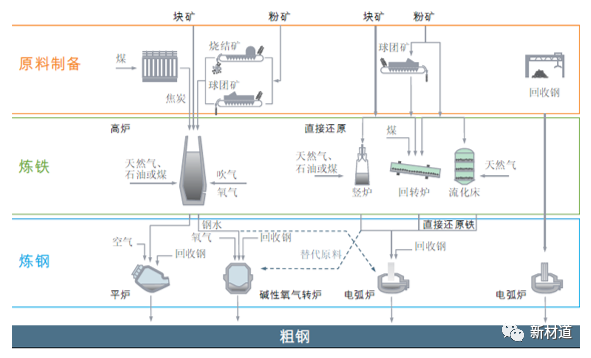

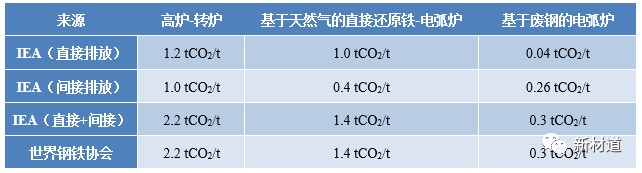

鋼鐵行業對碳基原料、燃料的依賴程度高,未來進一步實現碳中和相比于達峰難度更大,需要工藝流程的重大變革。 粗鋼是鋼鐵行業最重要的中間產品,粗鋼生產是鋼鐵行業最關鍵的生產環節。根據原料的不同,全球主要粗鋼生產工藝可分為兩類:第一類是將鐵礦石還原為粗鋼的工藝,具體包括高爐-轉爐法(BF-BOF)、熔融還原法(SR-BOF)和直接還原法(DRI);第二類是將廢鋼重新冶煉為粗鋼的工藝,即基于廢鋼的電弧爐冶煉法(Scrap-based EAF)。

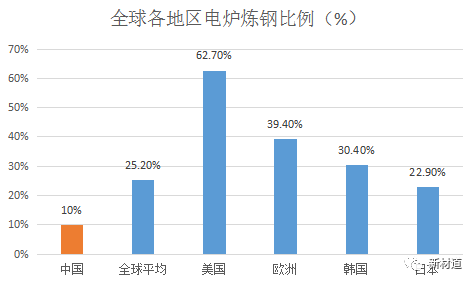

我國鋼鐵行業主要的兩類工藝路線為高爐-轉爐法(BF-BOF)和基于廢鋼的電弧爐冶煉法(Scrap-based EAF)。2019年,我國電爐生產的粗鋼產量占比10.4%,遠低于全球平均水平27.7%。在2019年粗鋼產量排名前10的國家中,中國是電爐鋼占比最低的國家。有研究表明,我國噸鋼碳排放高于全球平均水平主要由粗鋼的生產工藝結構不均衡,電爐鋼比例過低所致。工信部在2020年12月31日發布《關于推動鋼鐵工業高質量發展的指導意見(征求意見稿)》提出要求,到2025年電爐鋼產量比例提升至15%以上,力爭達到20%。電爐煉鋼主要利用電弧熱,電弧作用區的溫度高達4000℃。由于直接使用廢鋼作為原料,短流電爐煉鋼工藝直接消除了許多造成污染的環節,因此受到許多鋼鐵公司的青睞。根據環保專家的估計,廢鋼直接煉鋼煉鐵可減少86%的廢氣,76%的廢水和97%的廢渣,有利于清潔生產和減少廢物。

工信部于2020年12月29日表示,要圍繞碳達峰、碳中和目標節點,實施工業低碳行動和綠色制造工程;鋼鐵行業作為能源消耗高密集型行業,從2021年開始,進一步加大工作力度,堅決壓縮粗鋼產量,確保粗鋼產量同比下降。2021年3月1日,工信部提到要提高產品標準和性能,使總量不變情況下,單位用鋼量進一步降低。除了電爐煉鋼比例的提升,碳減排政策對產業結構優化最直接的表現是鋼鐵行業的兼并重組加速。中小鋼企往往有環保資金投入有限,環保技術能力不足,產能落后等情況。國外先進鋼鐵企業噸鋼環保投資70-120元,環保設施運行成本130-150元,而我國鋼鐵企業噸鋼平均環保設施運行成本55元,其中只有寶鋼、首鋼等先進鋼鐵企業噸鋼環保設施運行成本100-145元。淘汰落后產能,推進兼并重組,有利于龍頭鋼企做大做強。兼并重組有利于企業提高話語權,兼并重組后的大型企業能更有效地推動境外鐵礦石資源獲取與開發,提高鐵資源供給保障能力,降低生產成本,切實提升鋼鐵行業產業鏈安全。目前,中國寶武已發布碳減排宣言:將在 2023 年力爭實現碳達峰,2025 年具備減碳 30%工藝技術能力,2035年力爭減碳 30%,2050 年力爭實現碳中和。河鋼集團、鞍鋼集團等多家鋼鐵企業近日發布的2021年經營計劃中可以看到,碳達峰、碳中和已成為企業發展關鍵詞。中國鋼研集團在低碳技術、低碳裝備,以及鋼鐵工業低碳總體發展趨勢方面進行了十多年的探索,其綠色化智能化中心一直致力于發展鋼鐵行業低碳減排技術,隨時為行業碳減排提供技術支持。中國鋼鐵工業協會擬成立低碳工作推進委員會,組織鋼鐵行業內相關領軍企業、科研院所、技術單位等,集合各方優勢力量,共同為鋼鐵行業碳減排目標的實現,為鋼鐵企業碳競爭環境下爭取有利先機發揮應有的作用。2021年重點要解決的問題是盡快形成行業碳配額與核算實施方案,制定鋼鐵工業2030年碳達峰指標及2060年碳中和路線圖。鋼鐵行業碳達峰+碳中和是一場需要全行業共同參與的硬仗,必須從產業歷史變遷、能源結構改善、科技創新發展各個維度,深入推進。

版權申明:本內容來自于互聯網,屬第三方匯集推薦平臺。本文的版權歸原作者所有,文章言論不代表鏈門戶的觀點,鏈門戶不承擔任何法律責任。如有侵權請聯系QQ:3341927519進行反饋。